Die inhärenten Risiken von Öl- und Gasbohrungen sind gewaltig, wobei die Ungewissheit über den Druck im Bohrloch am gravierendsten ist. Nach Angaben der International Association of Drilling ContractorsManaged Pressure Drilling (MPD)ist eine adaptive Bohrtechnik zur präzisen Steuerung des Ringdrucks im gesamten Bohrloch. In den letzten fünfzig Jahren wurden viele Technologien und Methoden entwickelt und verfeinert, um die Herausforderungen, die die Druckunsicherheit mit sich bringt, zu mildern und zu bewältigen. Seit der Einführung des weltweit ersten Rotating Control Device (RCD) im Jahr 1968 ist Weatherford ein Pionier in der Branche.

Als führendes Unternehmen in der MPD-Branche hat Weatherford innovativ verschiedene Lösungen und Technologien entwickelt, um den Bereich und die Anwendung der Druckregelung zu erweitern. Bei der Druckregelung geht es jedoch nicht nur um die Regelung des Ringdrucks. Es muss unzählige besondere Betriebsbedingungen weltweit, komplexe Formationen und Herausforderungen an verschiedenen Bohrstandorten berücksichtigen. Aufgrund ihrer jahrzehntelangen Erfahrung sind sich die technischen Experten des Unternehmens bewusst, dass ein hervorragender Druckregelungsprozess auf unterschiedliche Herausforderungen zugeschnitten sein sollte und kein Einheitssystem für alle Anwendungen sein sollte. Geleitet von diesem Prinzip wurden MPD-Technologien auf verschiedenen Ebenen entwickelt, um den unterschiedlichen Anforderungen von Betreiberunternehmen gerecht zu werden, unabhängig davon, wie herausfordernd ihre Bedingungen oder Umgebungen sein mögen.

01. Erstellen eines Closed-Loop-Systems mit RCD

RCD bietet sowohl Sicherheit als auch Strömungsumleitung und dient als Einstiegstechnologie für MPD. RCDs wurden ursprünglich in den 1960er Jahren für den Betrieb an Land entwickelt und dienen dazu, die Strömung von oben abzuleitenBOPein geschlossenes Kreislaufsystem zu schaffen. Das Unternehmen hat die RCD-Technologie kontinuierlich weiterentwickelt und verbessert und dabei über mehrere Jahrzehnte hinweg praxiserprobte Erfolge erzielt.

Da MPD-Anwendungen in immer anspruchsvollere Bereiche expandieren (z. B. neue Umgebungen und Herausforderungen), werden höhere Anforderungen an MPD-Systeme gestellt. Dies hat zu einer kontinuierlichen Weiterentwicklung der RCD-Technologie geführt, die nun höhere Nenndrücke und Temperaturen bietet und vom American Petroleum Institute sogar die Qualifikation für den Einsatz unter Reingasbedingungen erhalten hat. Beispielsweise haben die Polyurethan-Hochtemperatur-Dichtungskomponenten von Weatherford im Vergleich zu bestehenden Polyurethan-Komponenten eine um 60 % höhere Nenntemperatur.

Mit der Reife der Energiebranche und der Entwicklung der Offshore-Märkte hat Weatherford neue Arten von RCDs entwickelt, um den einzigartigen Herausforderungen von Flach- und Tiefwasserumgebungen gerecht zu werden. RCDs, die auf Flachwasser-Bohrplattformen verwendet werden, werden über dem Oberflächen-BOP positioniert, während RCDs auf dynamisch positionierten Bohrschiffen typischerweise unterhalb des Spannrings als Teil der Steigleitungsbaugruppe installiert werden. Unabhängig von der Anwendung oder Umgebung bleibt RCD eine entscheidende Technologie, da sie während der Bohrarbeiten einen konstanten Ringdruck aufrechterhält, druckbeständige Barrieren bildet, Bohrgefahren verhindert und das Eindringen von Formationsflüssigkeiten kontrolliert.

02. Hinzufügen von Drosselventilen zur besseren Druckkontrolle

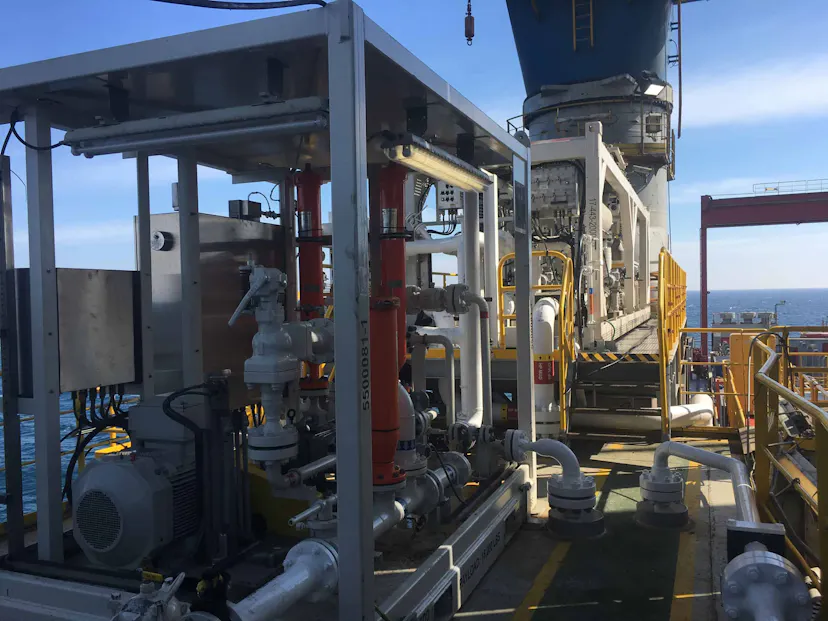

Während RCDs zurückkehrende Flüssigkeiten umleiten können, wird die Fähigkeit, das Druckprofil des Bohrlochs aktiv zu steuern, durch nachgeschaltete Oberflächengeräte, insbesondere Drosselventile, erreicht. Die Kombination dieser Ausrüstung mit RCDs ermöglicht die MPD-Technologie und ermöglicht eine stärkere Kontrolle über den Bohrlochkopfdruck. Die PressurePro Managed Pressure-Lösung von Weatherford verbessert in Verbindung mit RCDs die Bohrfähigkeiten und vermeidet gleichzeitig druckbedingte Vorfälle im Bohrloch.

Dieses System nutzt eine einzige Mensch-Maschine-Schnittstelle (HMI) zur Steuerung der Drosselventile. Das HMI wird auf einem Laptop in der Bohrkabine oder auf dem Bohrturmboden angezeigt, sodass das Außendienstpersonal die Drosselventile virtuell steuern und gleichzeitig wichtige Bohrparameter überwachen kann. Der Bediener gibt den gewünschten Druckwert ein und das PressurePro-System hält diesen Druck dann automatisch aufrecht, indem es den SBP steuert. Die Drosselventile können automatisch an Änderungen des Bohrlochdrucks angepasst werden, was schnelle und zuverlässige Systemkorrekturen ermöglicht.

03. Automatische Reaktion zur Reduzierung des Bohrrisikos

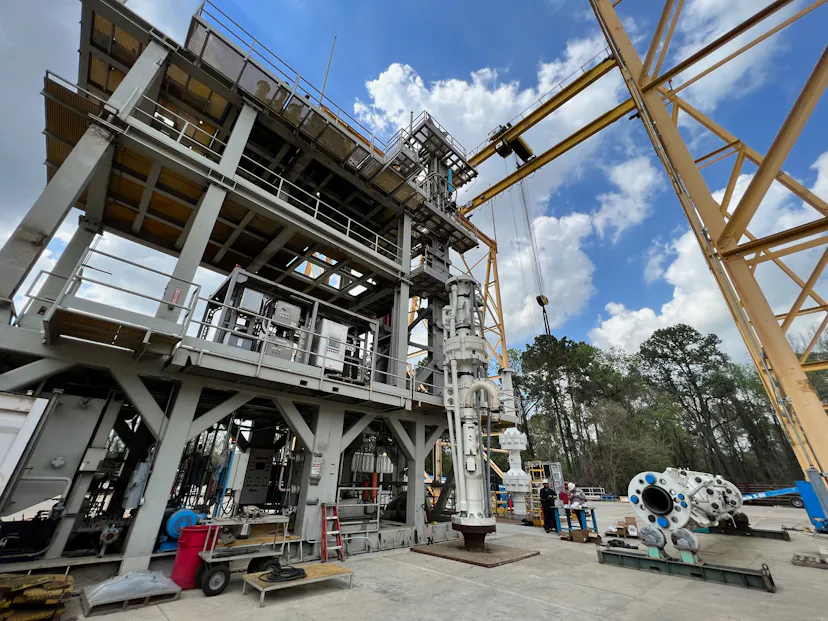

Die intelligente MPD-Lösung von Victus gilt als eines der bedeutendsten MPD-Produkte von Weatherford und als eine der fortschrittlichsten MPD-Technologien auf dem Markt. Diese Lösung basiert auf den ausgereiften RCD- und Drosselklappentechnologien von Weatherford und hebt Präzision, Steuerung und Automatisierung auf ein beispielloses Niveau. Durch die Integration von Bohranlagenausrüstung ermöglicht es die Kommunikation zwischen Maschinen, eine Echtzeitanalyse der Bohrlochbedingungen und schnelle automatische Reaktionen von einem zentralen Standort aus, wodurch der Bohrlochdruck genau aufrechterhalten wird.

Auf der Geräteseite verbessert die Victus-Lösung die Möglichkeiten der Durchfluss- und Dichtemessung durch die Integration von Coriolis-Massendurchflussmessern und einem Verteiler mit vier unabhängig gesteuerten Drosselventilen. Fortschrittliche hydraulische Modelle berücksichtigen Flüssigkeits- und Formationstemperaturen, Flüssigkeitskompressibilität und Auswirkungen von Bohrlochschnitten, um den Druck am Boden des Bohrlochs in Echtzeit präzise zu bestimmen. Steueralgorithmen mit künstlicher Intelligenz (KI) identifizieren Bohranomalien, alarmieren den Bohrer und die MPD-Bediener und senden automatisch Anpassungsbefehle an die MPD-Oberflächenausrüstung. Dies ermöglicht die Echtzeiterkennung von Bohrlochzuflüssen/-verlusten und ermöglicht entsprechende Anpassungen der Ausrüstung auf der Grundlage hydraulischer Modellierung und intelligenter Steuerung, ohne dass manuelle Eingaben durch Bediener erforderlich sind. Das auf speicherprogrammierbaren Steuerungen (SPS) basierende System kann problemlos an jedem Ort der Bohrplattform integriert werden, um eine zuverlässige und sichere MPD-Infrastruktur bereitzustellen.

Eine vereinfachte Benutzeroberfläche hilft Benutzern, sich auf wichtige Parameter zu konzentrieren und Warnungen bei plötzlichen Ereignissen auszugeben. Die statusbasierte Überwachung verfolgt die Leistung der MPD-Geräte und ermöglicht so eine proaktive Wartung. Zuverlässige automatisierte Berichte, wie z. B. tägliche Zusammenfassungen oder Post-Job-Analysen, optimieren die Bohrleistung weiter. Im Tiefwasserbetrieb erleichtert die Fernsteuerung über eine einzige Benutzeroberfläche die automatische Installation des Steigrohrs, das vollständige Schließen des Annular Isolation Device (AID), das Sperren und Entriegeln des RCD sowie die Steuerung des Strömungswegs. Von der Bohrlochkonstruktion über den Echtzeitbetrieb bis hin zu Zusammenfassungen nach dem Auftrag bleiben alle Daten konsistent. Die Verwaltung der Echtzeitvisualisierung und der technischen Bewertung/Planungsaspekte erfolgt über die CENTRO Well Construction Optimization-Plattform.

Zu den aktuellen Entwicklungen gehört der Einsatz von Hochdruck-Durchflussmessern (installiert am Steigrohr) als Ersatz für einfache Pumpenhubzähler für eine verbesserte Durchflussmessung. Mit dieser neuen Technologie können die rheologischen Eigenschaften und Massenflusseigenschaften der in den geschlossenen Bohrkreislauf eintretenden Flüssigkeit mit den Messungen der rücklaufenden Flüssigkeit verglichen werden. Im Vergleich zu herkömmlichen manuellen Schlammmessmethoden mit viel geringeren Aktualisierungsfrequenzen bietet dieses System eine überlegene hydraulische Modellierung und Echtzeitdaten.

04. Bereitstellung einer einfachen, präzisen Druckregelung und Datenerfassung

Die Technologien PressurePro und Victus sind Lösungen, die für Einstiegs- bzw. fortgeschrittene Druckregelanwendungen entwickelt wurden. Weatherford erkannte, dass es Anwendungen gibt, die für Lösungen geeignet sind, die zwischen diesen beiden Ebenen liegen. Die neueste Modus MPD-Lösung des Unternehmens füllt diese Lücke. Das System wurde für verschiedene Anwendungen wie Umgebungen mit hohen oder niedrigen Temperaturen, an Land und in flachem Wasser entwickelt und verfolgt ein klares Ziel: sich auf die Leistungsvorteile der Druckkontrolltechnologie zu konzentrieren und es den Betreibern zu ermöglichen, effizienter zu bohren und den Druck zu reduzieren Probleme.

Die Modus-Lösung zeichnet sich durch einen modularen Aufbau für eine flexible und effiziente Installation aus. Drei Geräte sind in einem einzigen Versandcontainer untergebracht und erfordern beim Entladen vor Ort nur einen Hubvorgang. Bei Bedarf können einzelne Module aus dem Versandcontainer entnommen und gezielt an der Bohrstelle platziert werden.

Der Drosselverteiler ist ein unabhängiges Modul, aber wenn es notwendig ist, ihn in die bestehende Infrastruktur zu installieren, kann das System so konfiguriert werden, dass es den spezifischen Anforderungen jeder Bohrplattform entspricht. Ausgestattet mit zwei digitalen Drosselventilen ermöglicht das System den flexiblen Einsatz beider Ventile zur Isolierung oder den kombinierten Einsatz für höhere Durchflussraten. Die präzise Steuerung dieser Drosselventile verbessert den Bohrlochdruck und die ECD-Steuerung (Equivalent Circulated Density) und ermöglicht so ein effizienteres Bohren mit geringeren Schlammdichten. Der Verteiler integriert außerdem ein Überdruckschutzsystem und Rohrleitungen.

Das Durchflussmessgerät ist ein weiteres Modul. Mithilfe von Coriolis-Durchflussmessern misst es die zurückfließenden Durchflussraten und Flüssigkeitseigenschaften, was als Industriestandard für Genauigkeit gilt. Mit kontinuierlichen Massenbilanzdaten können Betreiber Druckänderungen im Bohrloch, die in Form von Strömungsanomalien auftreten, sofort erkennen. Die Echtzeit-Sichtbarkeit der Bohrlochbedingungen ermöglicht schnelle Reaktionen und Anpassungen und behebt Druckprobleme, bevor sie sich auf den Betrieb auswirken.

Das digitale Steuerungssystem ist im dritten Modul installiert und übernimmt die Verwaltung der Daten und Funktionen der Mess- und Regelgeräte. Diese digitale Plattform wird über die HMI eines Laptops betrieben und ermöglicht es Bedienern, Messbedingungen mit historischen Trends anzuzeigen und den Druck über digitale Software zu steuern. Auf dem Bildschirm angezeigte Diagramme liefern Echtzeittrends der Bohrlochbedingungen und ermöglichen so eine bessere Entscheidungsfindung und schnellere Reaktionen auf der Grundlage der Daten. Beim Betrieb im Modus mit konstantem Bohrlochsohlendruck kann das System während der Verbindungsperioden schnell Druck aufbringen. Mit einem einfachen Knopfdruck stellt das System die Drosselventile automatisch ein, um den erforderlichen Druck auf das Bohrloch auszuüben und so einen konstanten Bohrlochdruck ohne Durchfluss aufrechtzuerhalten. Relevante Daten werden gesammelt, für die Analyse nach dem Auftrag gespeichert und über die WITS-Schnittstelle (Well Information Transmission System) zur Anzeige auf der CENTRO-Plattform übertragen.

Durch die automatische Druckregelung kann die Modus-Lösung umgehend auf Druckänderungen im Bohrloch reagieren und so Personal, Bohrloch, Umwelt und andere Vermögenswerte schützen. Als Teil des Bohrlochintegritätssystems steuert die Modus-Lösung die Äquivalente Umlaufdichte (ECD) und bietet eine zuverlässige Methode zur Verbesserung der Betriebssicherheit und zum Schutz der Formationsintegrität, wodurch sichere Bohrungen innerhalb enger Sicherheitsfenster mit mehreren Variablen und Unbekannten erreicht werden.

Weatherford stützt sich auf über 50 Jahre Erfahrung, Tausende von Einsätzen und Millionen von Betriebsstunden, um zuverlässige Methoden zusammenzufassen, und hat ein in Ohio ansässiges Betreiberunternehmen für den Einsatz der Modus-Lösung gewonnen. Im Utica Shale-Gebiet musste die Betreibergesellschaft ein 8,5-Zoll-Bohrloch bis zur vorgesehenen Tiefe bohren, um die genehmigten Kostenziele zu erreichen.

Im Vergleich zur geplanten Bohrzeit verkürzte die Modus-Lösung die Bohrzeit um 60 %, sodass der gesamte Bohrabschnitt in einer Fahrt fertiggestellt werden konnte. Der Schlüssel zu diesem Erfolg war der Einsatz der MPD-Technologie zur Aufrechterhaltung idealer Schlammdichten innerhalb des entworfenen horizontalen Abschnitts und zur Minimierung der Druckverluste bei der Bohrlochzirkulation. Ziel war es, potenzielle Formationsschäden durch hochdichten Schlamm in Formationen mit unsicheren Druckprofilen zu vermeiden.

Während der Grundentwurfs- und Bauentwurfsphase arbeiteten die technischen Experten von Weatherford mit der Betreibergesellschaft zusammen, um den Umfang des Horizontalbohrlochs zu definieren und Bohrziele festzulegen. Das Team identifizierte die Anforderungen und erstellte einen Lieferplan für die Servicequalität, der nicht nur die Projektausführung und Logistik koordinierte, sondern auch die Gesamtkosten senkte. Die Ingenieure von Weatherford empfahlen der Betreibergesellschaft die Modus-Lösung als beste Wahl.

Nach Abschluss des Entwurfs führten die Außendienstmitarbeiter von Weatherford eine Standortbesichtigung in Ohio durch, die es dem Team vor Ort ermöglichte, den Arbeits- und Montagebereich vorzubereiten und potenzielle Gefahren zu identifizieren und zu beseitigen. Unterdessen testeten Experten aus Texas die Ausrüstung vor dem Versand. Diese beiden Teams pflegten eine kontinuierliche Kommunikation mit der Betreibergesellschaft, um die rechtzeitige Lieferung der Ausrüstung zu koordinieren. Nachdem die Modus MPD-Ausrüstung am Bohrstandort angekommen war, wurden eine effiziente Installation und Inbetriebnahme durchgeführt, und das Weatherford-Team passte das MPD-Betriebslayout schnell an, um Änderungen im Bohrdesign des Betreiberunternehmens zu berücksichtigen.

05. Erfolgreiche Bewerbung vor Ort

Kurz nach der Landung des Bohrlochs traten jedoch Anzeichen einer Verstopfung im Bohrloch auf. Nach Gesprächen mit der Betreibergesellschaft stellte das MPD-Team von Weatherford den neuesten Betriebsplan zur Behebung des Problems vor. Die bevorzugte Lösung bestand darin, den Gegendruck zu erhöhen und gleichzeitig die Schlammdichte langsam um 0,5 ppg (0,06 SG) zu erhöhen. Dadurch konnte die Bohranlage mit dem Bohren fortfahren, ohne auf Schlammanpassungen warten zu müssen und ohne die Schlammdichte wesentlich zu erhöhen. Mit dieser Anpassung wurde die gleiche Bohrlochsohlenbaugruppe verwendet, um in einem Durchgang bis zur Zieltiefe des horizontalen Abschnitts zu bohren.

Während des gesamten Betriebs überwachte die Modus-Lösung aktiv den Zufluss und die Verluste im Bohrloch, sodass das Betreiberunternehmen Bohrflüssigkeiten mit geringerer Dichte verwenden und den Einsatz von Baryt reduzieren konnte. Als Ergänzung zu Schlamm geringer Dichte im Bohrloch übte die Modus MPD-Technologie aktiv Gegendruck am Bohrlochkopf aus, um die sich ständig ändernden Bedingungen im Bohrloch problemlos zu bewältigen. Herkömmliche Methoden benötigen in der Regel Stunden oder einen Tag, um die Schlammdichte zu erhöhen oder zu verringern.

Durch den Einsatz der Modus-Technologie konnte die Betreibergesellschaft neun Tage vor den Entwurfstagen (15 Tage) bis zur Zieltiefe bohren. Durch die Reduzierung der Schlammdichte um 1,0 ppg (0,12 SG) und die Anpassung des Gegendrucks zum Ausgleich des Bohrloch- und Formationsdrucks konnte das Betreiberunternehmen außerdem die Gesamtkosten senken. Mit dieser Weatherford-Lösung wurde der horizontale Abschnitt von 18.000 Fuß (5.486 Meter) in einem Durchgang gebohrt, wodurch die mechanische Penetrationsrate (ROP) im Vergleich zu vier nahegelegenen konventionellen Bohrlöchern um 18 % erhöht wurde.

06.Ausblick auf die Zukunft der MPD-Technologie

Die oben beschriebenen Fälle, in denen Wert durch Leistungssteigerung geschaffen wird, sind nur ein Beispiel für die breitere Anwendung der Modus-Lösung von Weatherford. Bis 2024 wird weltweit eine Reihe von Systemen eingesetzt, um den Einsatz von Druckkontrolltechnologie weiter auszubauen und es anderen Betreiberunternehmen zu ermöglichen, mit weniger komplexen Situationen und höherer Qualität der Bohrlochkonstruktion langfristige Werte zu verstehen und zu erzielen.

Die Energiewirtschaft setzt seit vielen Jahren ausschließlich Druckkontrolltechnik bei Bohrarbeiten ein. Weatherford hat eine andere Sicht auf die Druckkontrolle. Es handelt sich um eine Lösung zur Leistungssteigerung, die auf zahlreiche, wenn nicht alle Kategorien von Ölquellen anwendbar ist, darunter horizontale Bohrlöcher, gerichtete Bohrlöcher, Entwicklungsbohrlöcher, multilaterale Bohrlöcher und mehr. Durch die Neudefinition der Ziele, die mit der Druckkontrolle im Bohrloch erreicht werden können, einschließlich Zementierung, Verrohrung und andere Vorgänge, profitieren alle von einem stabilen Bohrloch, indem Bohrlochkollaps und Formationsschäden vermieden und gleichzeitig die Effizienz gesteigert werden.

Beispielsweise ermöglicht die Kontrolle des Drucks während des Zementierens den Betreibern, proaktiver auf Ereignisse im Bohrloch wie Zuflüsse und Verluste zu reagieren und so die Zonenisolierung zu verbessern. Die druckkontrollierte Zementierung ist besonders effektiv in Bohrlöchern mit engen Bohrfenstern, schwachen Formationen oder minimalen Rändern. Der Einsatz von Druckkontrollwerkzeugen und -technologie während der Komplettierungsarbeiten ermöglicht eine einfache Druckkontrolle während der Installation von Komplettierungswerkzeugen, wodurch die betriebliche Effizienz verbessert und Risiken verringert werden.

Bessere Druckkontrolle innerhalb sicherer Betriebsfenster und anwendbar auf alle Bohrlöcher und Betriebe. Mit der kontinuierlichen Entwicklung von Modus-Lösungen und Druckkontrollsystemen, die auf verschiedene Anwendungen zugeschnitten sind, ist nun die Druckkontrolle in mehr Ölquellen möglich. Die Lösungen von Weatherford können eine umfassende Druckkontrolle ermöglichen, Unfälle reduzieren, die Bohrlochqualität verbessern, die Bohrlochstabilität erhöhen und die Produktion steigern.

Zeitpunkt der Veröffentlichung: 20. März 2024